当サイトでは、JavaScriptを使用しております。

JavaScriptを有効にしていただきますと、より快適にご覧いただけます。

「スパナができるまで」

材料切断

鋼材をそれぞれのサイズに合わせてカットします。

塑性(そせい)加工

予備成形

カットした鋼材をムダなく使うため、圧延ロールしてカタチを整えます。

鍛造

カタチを整えた鋼材を、スパナのカタチにプレスします。

熱間鍛造・冷間鍛造

金属を鍛えて造るという名のとおり、成形された製品は機械加工でカタチを切り出す「切削」や、金属を溶かして型に流し込む「鋳造」に比べて強さが望めます。

鍛造には素材を約1000℃に熱して行う「熱間鍛造」と、常温で行う「冷間鍛造」、熱間鍛造と冷間鍛造の中間の温度域で行う「温間鍛造」があります。

熱間鍛造

真っ赤に熱した鋼にハンマーを打ち下ろす

約2000トンもの加圧力を生み出すエアスタンプハンマー

素材を約1000℃に加熱することで完成品により近いカタチで成形することが可能です。しかし、地肌が美しくないため後工程での仕上げが必要となります。

冷間鍛造

表面処理を施した鋼材を上下から一気にプレスして成形

常温で行われるソケットの冷間鍛造風景

素材を加熱せず常温で成形するため、作業性に優れ地肌が美しく仕上がります。しかし、あまり大きいものや複雑な形状を成形することはできません。

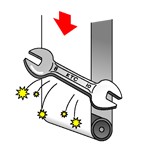

バリ抜き

鍛造で出来た余分な部分(バリ)をプレスで切り離します。

機械加工

研磨

柄の側面をサンドペーパーでなめらかに仕上げます。

機械加工

刃物を取り付けた機械で材料を削り、製品のカタチに仕上げます。機械はコンピュータ制御で加工を行い、1台の機械で様々な加工を行えます。

コンピュータ制御のNC旋盤は複数の切削工程を一気に行う

ブローチ

スパナの口径に残ったバリを取り除き、専用の刃物で仕上げます。

研磨

頭部の側面と平面部を、サンドペーパーでなめらかに仕上げます。

熱処理

熱処理

製品を熱して冷ますことで、必要な硬さや粘りを与えます。

熱処理(焼き入れ・焼き戻し)

製品に硬さを与えるために加熱して急冷却することを「焼き入れ」といいます。焼き入れした製品は硬い反面もろいため、粘りを出すために再び加熱することを「焼き戻し」といいます。

工具に最適な性質を与える連続焼き入れ・焼き戻しライン

ワ-ク洗浄までを自動化した真空焼き入れ・焼き戻しライン

表面処理

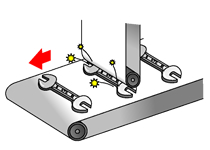

バレル研磨

研磨用の石と研磨剤で製品の表面を磨き、手触りをよくします。

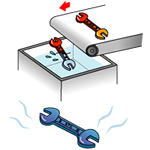

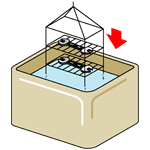

めっき

サビを防ぎ、美しく仕上げるために、めっき処理を行ないます。

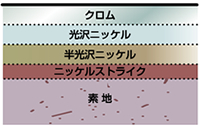

めっき

金属の表面を他の金属の薄膜で覆うことを「めっき」と呼びます。めっきには金属のサビを防ぎ、かつ美しく仕上げるという効果があります。

バレル研磨を終えた製品の表面にめっきを施す自動ライン

めっき説明図

検査

検査

性能・機能・外観など品質をチェックします。

組付・検査・梱包

KTCの検査基準に基づき、完成品の機能や性能・外観・硬さ・寸法をチェックし、お客様に安心して使っていただける製品品質であることを確認します。

品質を支える厳しい目で検査は行われる

一つ一つ手作業で丹念に完成品を検査し梱包

完成

梱包・完成

出荷先に合わせて、製品や説明書などを包装します。